2021年11月、埼玉県某倉庫新設工事にて次世代型土間コンクリートの均し仕上げによる新工法見学会を開催しました。

今回は建設同業の枠を越え、多くの元請け様にもお越しいただき、技術や調達、そのほか関係者など延べ170人の方が集結いたしました。

この見学会はお施主様や元請け様のご厚意とご協力により実現できたことです。この場を借りて厚く御礼申し上げます。

今回の見学会の目的は

①弊社開発の無人コンクリート床均しロボット、リバイブロボを実装して皆様に見ていただくこと

②弊社工法であるLCS工法にリバイブロボを使用して再振動の比較を行うこと

③騎乗式トロウェルの円盤掛けの有効性を皆様に知っていただくこと

その主たる目的を皆様に発信することが重要と考え開催いたしました。

今後、工場や物流倉庫などのコンクリート床仕上げにおいてAGV(自動搬送車)や自動フォークリフトなど無人化計画が活発になる中、工場や倉庫は床レベル精度や耐久性能が求められ、建物全体の床面積において評価されるので、これまでは職人の技能の良し悪しでレベルや耐久性能が変わることをお施主様は大変懸念されていました。

たしかに100㎡や200㎡の床仕上げであれば職人の技能で良い精度や仕上がりは十分可能ですが、1万㎡や10万㎡といった大型施設では技能のバラつきや打設当日の職人手配の良し悪しによって建物の全体面積の床精度を満たすためには現実的に難しくなります。

LCS工法は自動均しから最終仕上げまでの重要工程をすべて機械化することで技能の良し悪しで生まれるバラつきを無くすことが可能になったのです。

それを今回の見学会では無人均しロボットも併用してさらに強力な締固めかつ省力化された工法を見ていただきました。

これから工場や倉庫、商業施設などを新設で計画している場合や床の耐久性やレベル精度を向上したい場合など検討されている企業様や元請け様が居ましたらぜひ検討されてはいかがでしょうか。

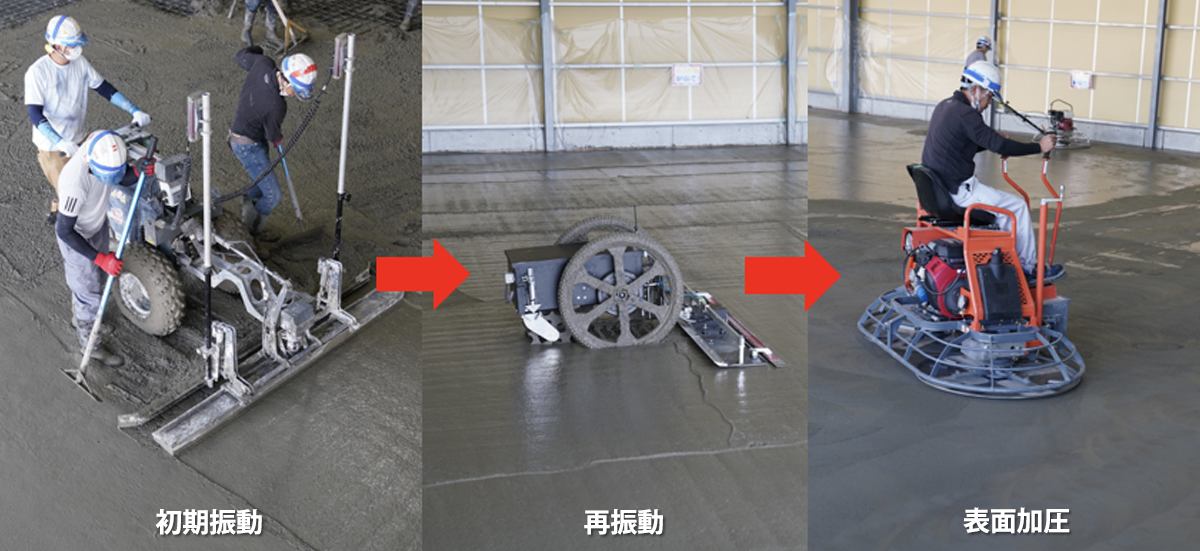

LCS工法の重要工程

またこの記事を見て、今後、職人不足が深刻化している地方や、土間業者のいない地域においてもコンクリート床仕上げを精度よく打設したい企業様や元請け様が居ましたらぜひこの機会にご連絡いただければ出張にて施工いたします。

弊社の開発する工法やロボットの開発目的は「いつでも、どこでも、だれでも」施工可能で、なおかつレベル精度や耐久性能の品質向上であることと、省力化され作業負担の少ない環境にやさしい工法開発や施工法を日々開発していることです。

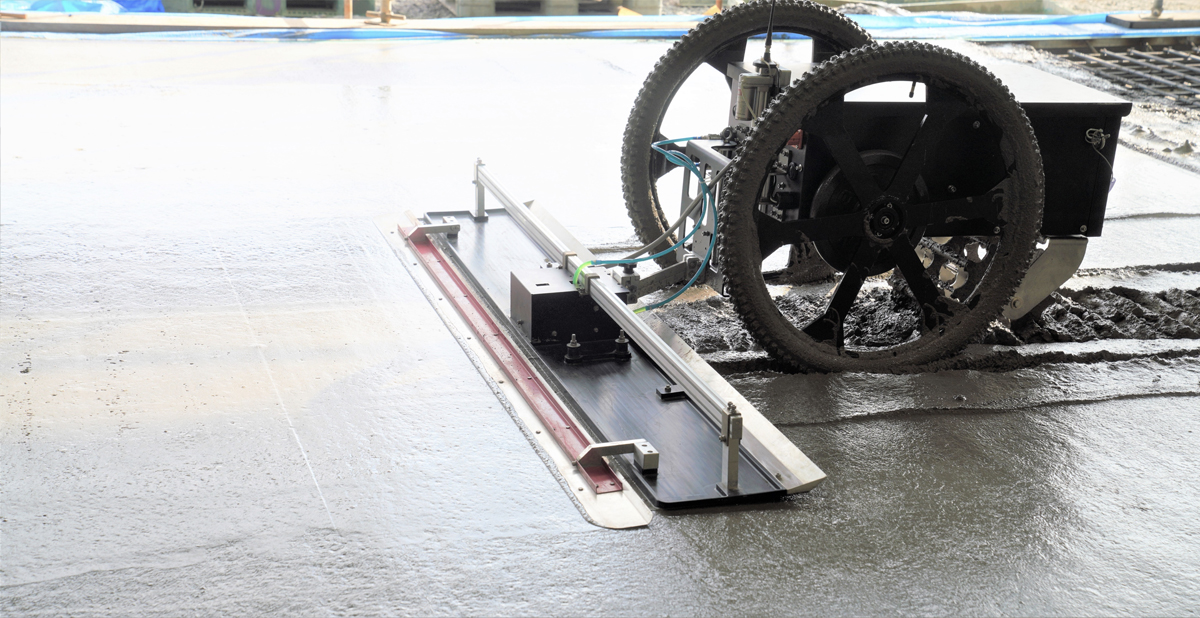

※ボタン(リモコン)一つで締固めと均しが行える様子

※ボタン(リモコン)一つで締固めと均しが行える様子

さて今回見学会の様子ですが、ポンプ車からコンクリートを流しこみ目安のレベルを取ってからミニスクリードで均していきます。ミニスクリードの役割は初期振動と言われるタンピングを行いながらコンクリートの表面や内部のコンクリートを密実にする役割があります。また締固めを行いながら床の水平に合わせてコンクリートを自動でカッパギで自動でレベル測定を行うことでコンクリートレベルが均一になり、水平なコンクリート面を作ることができるのです。ここに技能のバラツキを安定させる仕組みがあるのです。

※安定した自動均しによるレーザースクリードの均しの様子

※安定した自動均しによるレーザースクリードの均しの様子

均し終了から20~30分後に、ブリーディングを確認した後、再振動締固めにリバイブロボを使用いたしました。従来型のタンパーはエンジン式ですが、リバイブロボは動力がリチウムイオンバッテリーで、リモコン一つで作動でき、誰でも簡単に扱える自動コンクリート均し機です。

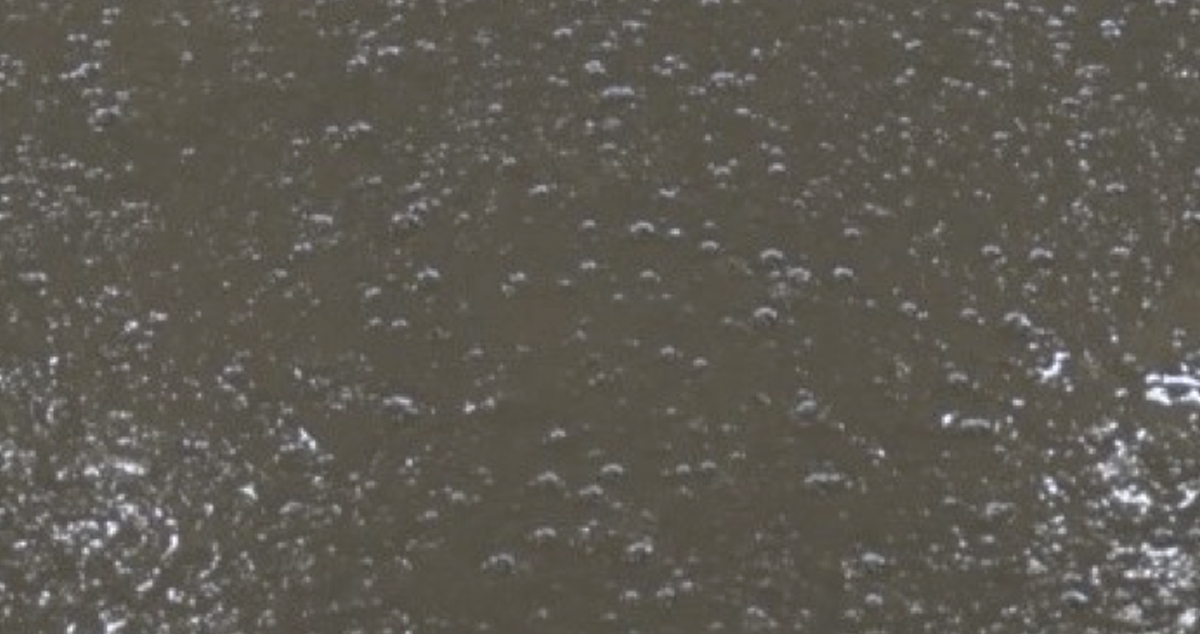

見学会ではリバイブロボを使った再振動締固めを行い、気泡、空隙の除去を目視でご覧いただきました。気泡や空隙の除去をすることで、ひび割れの抑制につながります。リバイブロボは従来のエンジン式タンパーより、締固め効率や振動をボード全体で均一に与えることができるので、より均一な締固めが期待できます。

※ブリーディングの様子

※ブリーディングの様子

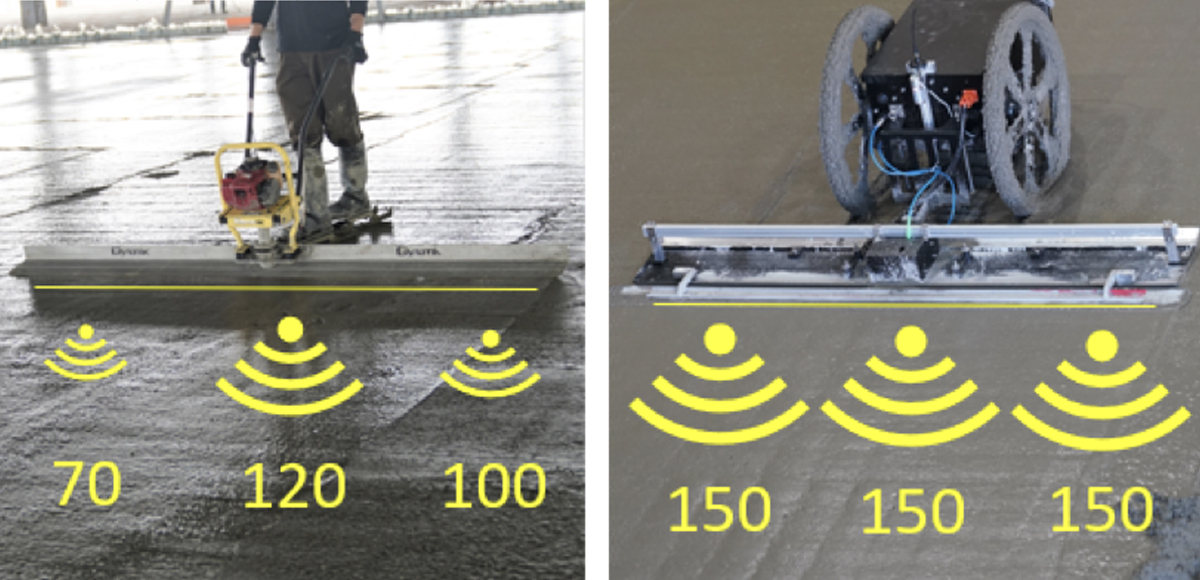

ここでリバイブロボと従来型のタンパーの違いをすこし解説しますと従来型のタンパーはタンピングボードの中央部分と左右の端部で振動数値にバラつきがあり、締め固めたときに若干ではありますが材料移動が数値の多いところに偏る傾向がありました。

※振動数の違い

※振動数の違い

リバイブロボはその振動数値をボード全体で均一にすることで、振動を与えたときに均一なレベリング流動によって材料移動が均一に広がることで平坦な床が形成されるのです。

これがリバイブロボと従来型タンパーの大きな違いになるのです。そこが弊社の特許技術になります。

リバイブロボでの締固め後、仕上げにトロウェルを使い円盤掛けをしていきます。

この円盤掛けの工程こそ、すべての床精度に影響を及ぼす工程と言っても過言ではないのは、平坦性、平滑性を作るうえで円盤掛け作業が不可欠だからです。

なぜフロアエージェントではこの円盤掛けに騎乗式を強く推進するのか?

それは騎乗式の重さによって表面加圧を行うことで、微細な不陸を除去して平滑になるまで擦り合わせを行っているからなのです。

ところがこれまでは工場、倉庫の物件でもほとんど騎乗式トロウェルの円盤掛けは行われてこなかったのです。

その理由は

①騎乗式仕上げを行うと床に剥がれや割れを起こすということ

②騎乗式機械そのものに円盤装着用の騎乗式がなかったこと

この2つの理由で騎乗式トロウェルの円盤掛けは行われてこなかったのです。

まず①の騎乗式は剥がれや割れを起こすことについてお話しさせて頂きますと、屋根がかかってない現場や風さらしになる現場で日差しが直にあたる場所などで騎乗式機械を使用すると剥がれのリスクは当然ありますが、そもそもそのような環境で床仕上げを行う場合はハンドトロウェルのような100キロ前後のトロウェルでも剥がれや割れは起きるのです。そのような環境の場合はなるべく軽い機械で仕上げを行うほうが良いとされています。これは仕上げを行う際に騎乗式を使うかハンドを使うかのお話しで、騎乗式の円盤掛けは均し後に行う工程なのです。

剥がれや割れが懸念される仕上げではなく、円盤掛けのタイミングで騎乗式機械を使用することは剝がれや割れのリスクは、ほとんど事例がないことから弊社では採用を推進しています。

それを一色単に「騎乗式は使えない」と決めておられる会社様もあるほどです。

どのような工法や機械にも使用上のリスクや留意点を理解したうえで行っているはずなのに、騎乗式機械に限っては、現場に入れることさえ難しかったのです。

この見学会で騎乗式トロウェル円盤掛けの重要性を知っていただきたく、実際に床の微細な不陸や歪みを除去する上で騎乗式トロウェルの円盤掛けの有効性を目視で確認してほしかったのです。

もちろん騎乗式機械のみではなく、ハンドトロウェルとの併用で適材適所をそれぞれの機械の役割を決めて行っています。

まず表面加圧を施すことにより表面の効果組織を緻密にすることと、平坦性、平滑性を確保するために必要な不陸修正を行うことが、最も重要な工程なのです。

冒頭にも述べましたが、これからAGVや自動フォークリフトの導入においてレベル精度を求められるような場所にこそ、この騎乗式トロウェルの円盤掛け工程は不可欠なのです。

※騎乗式トロウェルを使用して不陸を取り除いている様子

※騎乗式トロウェルを使用して不陸を取り除いている様子

目視で確認できることとして騎乗式が1回目通ったところを見ますと、微細な不陸がいくつか出てきます。それらを2回、3回と縦方向、横方向、ななめ方向に回転させ不陸を取り除いていくのです。

これが物流施設や工場の床において平坦性と平滑性を作るうえで欠かせないのです。

※トロウェルで仕上げたコンクリート床倉庫

※トロウェルで仕上げたコンクリート床倉庫

今回の施工をご覧頂き、LCS工法の可能性を存分に感じて頂きました。

従来の施工では少人数で広い面積を効率良く仕上げるには限界があります。

LCS工法は機械を効果的に使用することで省力化、効率化に貢献できる次世代の工法なのです。実際に工場や倉庫でLCS工法を採用した実績が多数あります。

すべての現場にLCS工法をおすすめしているわけではありません。小面積の現場など機械を使用するのに適していない環境もあります。

フロアエージェントでは施工現場に適した工法をご提案させていただいております。

LCS工法をご検討されている方、興味のある方もぜひ一度フロアエージェントにご連絡ください。

![]()